Stereoskopické obrázky a filmy, které se ohánějí pojmem 3D, nechme tentokrát stranou. Podíváme se totiž na skutečné 3D, tedy tvorbu objektů z reálného světa – 3D tisk.

Pokud už se do obecných médií dostane zmínka o 3D tisku, obvykle se píše a mluví jen o jediné technologii, a jak to tak často bývá, v negativních souvislostech (např. domácí výroba zbraní). Ve skutečnosti je to obor, který vznikl už v minulém tisíciletí a který využívá mnoho různých technologií. Také oblasti použití jsou obrovské, od domácího tisku plastových pumprlíků po výrobu součástek pro kosmické sondy.

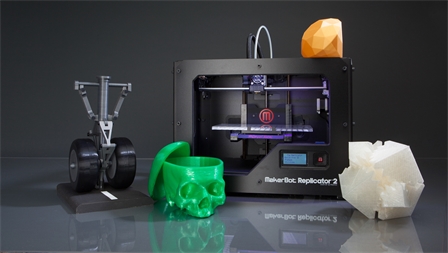

Aktuální řady tiskáren MakerBot už umí tisknout dvěma barvami. Model Replicator 2 stojí bez daní a cel 2 200 $, kilogram tiskového materiálu vyjde přibližně na 50 $.

I do prostorového tisku pronikly pojmy „aditivní“ a „subtraktivní“ – složí především pro odlišení různých techniky výroby objektů z počítačových 3D modelů. Tradičním způsobem, tedy počítačem řízeným obráběním a podobnými technikami, se totiž materiál odebírá (subtraktivní výroba). Při všech metodách 3D tisku se naopak k polotovaru přidává (aditivní výroba).

Stereo není jen zvuk

Pátrání po prvních technologiích pro 3D tisk je trochu náročnější, protože není jisté, co vše vlastně za funkční 3D tisk považovat. Určitě ale stojí za zmínku rok 1986 a pojem stereolitografie. Charles Hull (pozdější zakladatel firmy 3D Systems) si nechal patentovat zařízení, které vytvářelo objekty pomocí ultrafialového světla.

Základem je tisková nádoba naplněná tekutým světlocitlivým polymerem, ve které je pohyblivá základna pro objekt. Samotné vrstvy vznikají na hladině, která je osvícena intenzivním ultrafialovým světlem – tam, kde světlo dopadne, vznikne tenká vrstvička pevného polymeru. Na začátku tisku je základna těsně pod hladinou, s každou další vrstvou klesá o kousek dolů. Je tedy zřejmé, že vrstvy na sebe musí navazovat.

Kouzlo rozměrů

3D tisk neslouží jen k vytvoření předmětů řekněme „stolní“ velikosti, už dnes se výzkumníci úspěšně pokouší vyrobit předměty miniaturní i obrovské. Na Vídeňské technické univerzitě se například podařilo sestavit zařízení, které pomocí tekuté pryskyřice a laseru vytváří objekty s rozměry počítanými v nanometrech.

Tato formule vypadá na první pohled trochu hrubě. Když ale přidáte informaci, že její délka je 285 nm… (Foto:: TU Wien)

Na opačném konci jsou zase pokusy o „stavbu“ domů. Na Univerzitě v Jižní Karolíně jsou v tomto směru částečně úspěšní, jejich monstrózní „tiskárna“ zvládne z vláknobetonu tvořit téměř dvoumetrové zdi, Nevypadá to nijak převratně, ale uvědomte si, že to zvládne bez jakéhokoliv bednění či jiné opory. Tiskárna připomínající portálový jeřáb je sice velká a těžká, ve srovnání s ostatními stavebními stroji je ale zcela standardní součástí staveniště. Stačí ji tedy stěhovat po parcelách a nechat samostatně tvořit kostry budoucích domů.

Stereolitografie je technicky relativně nenáročná a výsledné modely jsou dostatečně pevné. Nevýhodou je ale vysoká cena fotopolymeru a nároky na čisté prostředí, seřízení a podobně. Stále se ale v původní podobě používá a stala se inspirací pro mnoho dalších metod 3D tisku.

Základem je samozřejmě vždy 3D model, který je někdy nutné doplnit o různé podpěry, spoje a výplně, které budou v závěrečné fázi odstraněny. Pro jeho tvorbu je možné použít jak profesionální CAD nástroje, tak „domácí“ modelovací programy, k dispozici jsou i stovky a tisíce hotových objektů, které stačí jen stáhnout. Standardem se stal formát STL (podle STereoLitography), který popisuje tvar modelů univerzálním způsobem, později do něj byly přidány i informace o barvách (v případě použití více materiálů). Protože všechny současné technologie tisknou „po plochách“, rozřeže se v tiskovém softwaru model na jednotlivé pláty podle parametrů tisku.

Roztavit a ztuhnout

Na konci osmdesátých let začaly experimenty s metodou 3D tisku, která by byla o něco jednodušší než stereolitografie, aspoň co do spotřebního materiálu. Dnes se pro ni používá označení FDM (Fused Deposition Modelling) a je na ní založeno mnoho konstrukcí tiskáren. Protože jde ale o obchodní značku, setkáte se i s označením FFM (Fused Filament Fabrication).

Detail hotového výrobku bez dalších úprav – na povrchu jsou vidět stopy po tisku jednotlivých vrstev metodou FDM

Materiálem pro tisk jsou různé druhy termoplastických polymerů, které se teplem taví, často se požívá třeba ABS nebo PLA. Materiál je do tiskárny dodáván ve formě vlákna namotaného na cívce. Vlákno je zavedeno do tiskové hlavy, která jej podle potřeby taví a nanáší na předchozí vrstvu (v případě první vrstvy na podložku). Materiál opět rychle tuhne a vytváří pevnou tenkou vrstvu. Někdy je dokonce tuhnutí až příliš rychlé (u ABS) a spojení vrstev by nebylo dostatečně pevné, takže se používá vyhřívaná podložka.

Detail tiskové hlavy tiskárny RepRap (Foto: Wikimedia)

Spíše než tiskárnu připomíná takové zařízení plotter, hlava se pohybuje nad nepohyblivou podložkou. Navíc je potřeba přidat pohyb i v třetím rozměru s každou další vrstvou se vzdálenost položky a tiskové hlavy zvětšuje o tloušťku vrstvy. Stejně jako plottery tedy může FDM tiskárna být velice kompaktní a jednoduchá na obsluhu, cívka s vláknem nepotřebuje žádné speciální zacházení, odpadem při tisku jsou jen různé podpěry (vrstvy mohou mít jen malý přesah).

Nejen na hraní

Do této kategorie patří i populární malé 3D tiskárny – princip tisku zaručuje, že není nutné udržovat speciální podmínky, starat se o bezpečnost a podobně. Pokud vás 3D tisk zajímá, určitě se podívejte na samoreplikující tiskárnu RepRap. Její šíření je postaveno na zajímavé myšlence: najdete někoho s RepRapem, ten vám vytiskne potřebné díly, vy dokoupíte elektroniku a kovové části a tiskárna je na světě. Díky tomuto principu se také RepRap (či spíše jeho varianty) stále vylepšuje. Rozhovor s jedním z nejvýznamnějších lidí okolo těchto tiskáren, Josefem Průšou (model Mendel Prusa), jste si mohli přečíst v Computeru 21/12.

S tiskárnami RepRap lze replikovat rozličné tvary i u vás doma. Konkrétně tyto přesné vytvořila modifikace Airwolf3D (Foto: Airwolf3d.com)

Další open-source tiskárnou je MakerBot. Jeho tvůrci (kteří také začali u RepRapu) ale zvolili trochu uživatelsky přístupnější variantu, kdy za pořádný balík dolarů dostanete kompletní stavebnici. Stále ale zůstávají věrni výhodám open-source – pokud chcete, můžete si MakerBot kompletně vytvořit sami. Pojem „desktop 3D printing“ asi budeme potkávat stále častěji, z dalších výrobců stojí za zmínku třeba Easy3DMaker, což je jedna z nejlevnějších tiskáren, které si nemusíte sestavit sami.

Lepidlo a prášek

Z jiné strany šel na věc v devadesátých letech tým z MIT, kde se pokusili použít upravenou inkoustovou tiskárnu, která tiskla do vrstvy prášku tekutým lepidlem. Zde byl také podle všeho poprvé použit pojem „3D printing“. Po upravené tiskárně přišly další modely s vlastní tiskovou hlavou a dnes tehdejší studenti vlastní 3Dtiskové firmy jako Z Corporation nebo ExOne.

Na základnu se nanese vrstva jemného prášku, do kterého tisková hlava postupně nanese lepidlo. Po zatuhnutí (které je velmi rychlé) se nanese a uhladí nová vrstva prášku, vzdálenost hlavy se zvýší o tloušťku jedné vrstvy a postup se opakuje.

Proti metodě FDM má práškový tisk výhody v možnosti tvořit složitější objekty – prášek totiž zároveň do jisté míry slouží jako podpěra. Zatímco objekty v FDM tisku musí mít z principu vždy stabilní základnu, která se případně musí nahradit množstvím podpěr, u tisku do prášku není problém vyrobit třeba kouli bez dalších pomocných struktur.

Tisk lepidlem do vrstvy prášku je jakýmsi mezikrokem k velkým průmyslovým řešením. Podstatné je, že nevyužitý prášek není u této metody odpadem – použije se pro tvorbu dalších modelů. Stejně je tomu i u dalších technologií, které používají polymerový nebo kovový prášek jako konstrukční materiál, nepotřebují ale lepidlo.

Dar přítele Lasera

Dalším možností, jak použít pro tisk práškový materiál, je totiž tepelné spojování. Zjednodušeně řečeno se vrchní vrstva prášku v určených bodech zahřeje na dostatečně vysokou teplotu a vzniklá tavenina zase velmi rychle (aby neměnila tvar) zatvrdne.

Pro zahřívání se používají především lasery s výkonem ve stovkách wattů, technologie tak najdete především pod názvem Laser Sintering (LS) či Laser Melting (LM). Konkurencí může být třeba proud elektronů (Electron Beam Melting – EBM). Výhodou takovéhoto postupu je možnost použít mnohem větší množství materiálů, s vhodným chlazením v podstatě cokoliv, co jde tavit.

Začít můžeme u obvyklých plastů. Prášková hmota, většinou polyamid, nepotřebuje nijak zvlášť vysokou teplotu a stačí i méně výkonný laser. Pokud se ale přidá na výkonu, je možné tavit třeba i kovy. Takové tiskárny se pak označují např. jako DMLS (Direct Metal LS) a hodí se pro výrobu prototypů a objektů s podstatně vyššími nároky na fyzickou odolnost, případně na odolnost proti vyšším teplotám.

3D tiskárny DMLS využívají výkonných laserů, které dokážou tavit kovy, hodí se tak pro výrobu prototypů a objektů s podstatně vyššími nároky na fyzickou odolnost

Není přitom potřeba myslet jen na různé měkké kovy, LS a EMB 3D tiskárny dokážou pracovat i s nerezovou ocelí nebo slitinami titanu. Přesnost tiskárny je pod 0,1 mm, i tak je ale nutné počítat vždy s finálním zpracováním – ve strojírenství není desetina milimetru vždy dostatečnou přesností, odstranit se musí také případné pomocné konstrukce. 3D tisk je v tomto případě přímou konkurencí třeba pro odlévání, které vyžaduje v závěrečné fázi v podstatě totožné úpravy. Odpadá ale nutnost složité přípravy formy i samotné taveniny, vzorem je přímo počítačový 3D model a materiálem prášek.

Oproti odlévání má 3D tisk výhodu právě v technologii nanášení po vrstvách. Ta totiž umožní vytvářet i vnitřní struktury, omezena je jen nutností „vysypat prášek“ a samozřejmě samotnými fyzikálními parametry materiálu. U kovových materiálů je tam možné vytvářet nejen různé odlehčovací dutiny, ale třeba také libovolně tvarované kanálky pro chlazení a podobně.

Rozdíly mezi LS a EBM jsou v typu finálního materiálu, obecně dosahuje EBM vyšších teplot a místo „pouhého“ sintrování (spékání, slinutí) u LS se tak dosahuje skutečně teplot nad bodem tání kovu a výsledný materiál je potenciálně pevnější. V praxi je ale pevnost slinutých materiálů více než dostatečná, a tak LS boduje především nižší cenou. Zájemce o podrobnosti ale raději z časopisu o počítačích odkážeme na odborné zdroje věnující se práškové metalurgii.

Místo inkoustovky?

V domácích podmínkách (ani v domácích dílnách) se na výrobu kovových objektů netěšte, ostatně nedávalo by to ani ekonomický smysl. Výkonné lasery nejsou volně dostupné, v komoře tiskárny musí být speciální inertní atmosféra či vakuum a ani uchovávání atomizovaného kovového prášku by nebylo bezproblémové. Na druhou stranu není příliš důvodů pro to, abyste si kovový objekt nenechali na zakázku vyrobit podobně, jako dnes třeba papírové fotky. Už dnes najdete dostatek firem nabízejících vytištění vašeho 3D objektu pomocí DMLS.

Jiné to asi bude s plasty, FDM 3D tiskárny mohou být z principu velmi levné a zvládnout je může každý. Těžko se dají čekat statisíce tvůrců úžasných objektů a těžko se dá čekat, že kusová výroba každé drobnosti bude levnější než její zakoupení v obchodě. Jenže si představte, že se vám ulomí mrňavý kousek plastu u nějakého zařízení doma. Místo toho, abyste si součástku za tři koruny nechali posílat od výrobce, si prostě z jeho stránek stáhnete model a vytisknete si ji sami. Sice za deset korun, ale ve výsledku mnohem jednodušeji a pro výrobce i pro vás levněji.

Jde to i jinak

Tak trochu mimo pojem „tisk“ jde metoda LOM (Laminated Object Manufacturing). Ta totiž nepoužívá vlastně žádné tiskové médium, jednotlivé vrstvy jsou postupně laserem vyřezávány z fólie nebo papíru, která je nalepena na vrstvy předchozí. Vše probíhá zcela automaticky a vlastně hodně podobně jako sublimační tisk. Otázkou je, jestli lze LOM vůbec považovat za aditivní metodu, protože výsledkem je nejen hotový objekt, ale také hromada odpadu.

Výsledek práce tiskárny CandyFab 4000

Kromě „seriozních“ materiálu se pro tisk může použít i něco tak obyčejného, jako jsou potraviny a pochutiny. Při FDM tisku stačí vyrobit vlákno z jedlého materiálu, stále je ale výběr omezen, protože vlákno musí být z přiměřeně pevné a zároveň rychle tuhnoucí hmoty. Zajímavější je inspirace metodou LS a použití cukru. Na nahřívání práškového cukru se nepoužívá laser ale tenký proud horkého vzduchu, který cukr karamelizuje. Přesnost není nijak vysoká, na karamel se navíc nalepí okolní krystalky, nicméně výsledkem jsou efektní cukrové sochy, které se hodí třeba na vrcholek dortu.